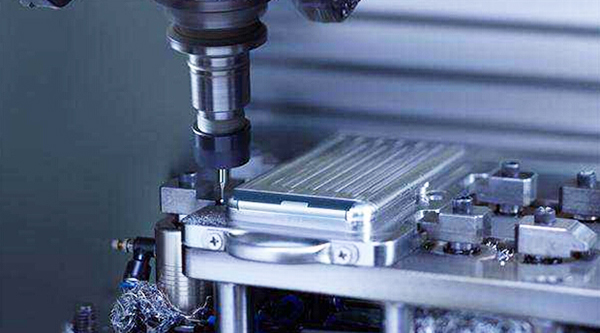

铝合金CNC数控加工技术以其高精度、率的特点,在手机、电脑、充电器和汽车零部件等领域得到了广泛应用。这一技术的不断发展和创新,不仅满足了市场对铝件加工精度的日益提高的要求,更推动了铝合金CNC数控加工工艺质量的飞跃。如今,铝合金CNC数控加工已成为实现大批量、高精度铝合金生产的重要手段。

铝合金CNC数控加工具备多方面显著优势,这些优势源于其材料特性与加工工艺的高度适配,在实际生产中展现出极强的实用性和经济性:

1.加工效率表现突出。铝合金本身硬度较低,切削时所受阻力小,这使得 CNC数控加工可以采用超高的主轴转速和较大的进给量。即使是复杂结构的零件,也能在短时间内完成大量切削作业,大幅缩短单件加工周期,尤其适合批量生产场景。这种性不仅提升了整体生产进度,还能快速响应市场对铝合金零件的大量需求。

2.表面质量易于控制且精度高。铝合金在切削过程中不易产生严重的加工硬化,材料塑性适中,配合锋利的刀具,能够轻松获得光滑的表面。经过精细加工后,表面粗糙度可达到极低水平,甚至能实现镜面效果,无需额外的抛光等后续处理工序,直接满足对表面光洁度有高要求的应用场景,如精密仪器的外壳、光学部件的支撑结构等。

3.CNC数控加工过程中热变形小,对精度影响低。铝合金具有优良的导热性能,切削产生的热量能够迅速通过工件散发出去,不会在局部积聚导致明显的温度升高。因此,工件在加工过程中的热膨胀量极小,尺寸稳定性高,特别适合加工薄壁件、细长件等对变形敏感的结构。即使是厚度仅为 0.1-0.5mm 的薄壁零件,也能保证其形状精度和尺寸公差在严格范围内,满足精密装配的需求。

4.刀具使用寿命长,能有效降低CNC数控加工成本。由于铝合金切削阻力小、切削温度低,刀具在CNC加工过程中磨损缓慢,更换频率低。这不仅减少了因换刀导致的停机时间,还降低了刀具采购和更换的成本,长期来看能显著提升生产的经济性,尤其对于大规模生产而言,成本优势更为明显。

5.材料利用率高且加工适应性强。铝合金在 CNC数控加工中可以实现复杂结构的一体化成型,减少了传统组装工艺中焊接、铆接等环节,既保证了零件的整体强度,又降低了因装配带来的误差。此外,加工过程中产生的余料回收率高,能够通过重熔再次利用,符合节能环保的生产理念,也进一步降低了材料成本。

6.铝合金 CNC数控加工的应用场景极为广泛。无论是简单的轴类、板类零件,还是具有复杂曲面、多孔位的精密构件,都能通过 CNC 加工完成。从汽车零部件、电子设备外壳,到航空航天的结构件、医疗器械的配件等,铝合金 CNC 加工都能满足不同领域对零件性能和精度的多样化需求。

联系人:李先生

手机:13466517098

电话:13111779565

邮件:lmeng1012@163.com

地址:河北省沧州市泊头市洼里王镇李多里村