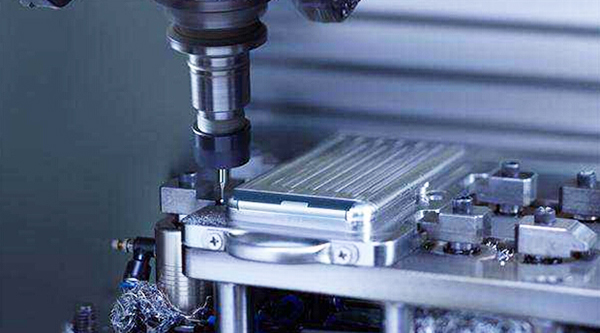

CNC数控加工对零件表面处理,是为了弥补加工过程中可能存在的表面缺陷、提升零件的使用性能,并满足不同场景下的功能需求。其核心目的可从性能优化、缺陷修复、功能适配三个维度展开:

一、CNC数控加工表面处理提升零件的耐腐蚀性,延长使用寿命

金属零件在CNC数控加工后,表面通常保留原始金属状态,易受环境影响发生腐蚀:钢铁零件未经处理时,表面暴露在空气和水汽中,会迅速形成氧化锈蚀,导致结构强度下降;

1.铝合金虽能自然形成氧化膜,但膜层薄且不均匀,在潮湿、酸碱环境中仍会发生点蚀;

2.铜零件长期暴露在空气中会产生铜绿,影响导电性和外观。通过表面处理,可在零件表面形成致密的防护层:

3.镀锌层能隔绝钢铁与空气接触,耐盐雾性能可达 500 小时以上;

4.铝合金阳极氧化后形成的氧化膜,硬度达 300-500HV,耐腐蚀性提升 10 倍以上,可适应户外或潮湿环境。

二、CNC数控加工表面进行处理会增强表面硬度与耐磨性,抵抗摩擦损耗

1.CNC数控加工后的零件表面硬度由材料本身决定,对于承受摩擦、冲击的零件,原始表面易因磨损失效:

普通铝合金表面硬度仅 60-80HV,用于滑动摩擦部件时,磨损速率快;

2.低碳钢零件加工后表面较软,用于传动齿轮时,齿面易因接触疲劳产生麻点、剥落。表面处理可通过 “硬化表层” 提升耐磨性:

渗碳处理能使钢件表面硬度提升至 58-62HRC,心部仍保持韧性,适合齿轮、轴类零件;

3.硬质阳极氧化将表面硬度提升至 400-600HV,耐磨性能接近低碳钢,适用于滑块、导轨等摩擦部件。

三、优化表面功能,适配特定场景需求

不同行业对零件表面处理有特殊功能要求,CNC数控加工表面处理是实现这些功能的关键手段:导电性需求:电子零件需表面导电性能稳定,通过镀银、镀金处理,可降低接触电阻,避免信号传输损耗;

绝缘性需求:电机外壳、高压设备零件需表面绝缘,通过喷涂绝缘漆、阳极氧化,可实现击穿电压≥500V 的绝缘效果;

润滑性需求:轴承、活塞等运动部件需减少摩擦阻力,通过磷化处理或喷涂聚四氟乙烯,降低运动能耗;

美观性与标识需求:消费品需表面平整光亮,通过抛光、电镀或喷漆提升外观质感,同时通过激光打标实现产品标识。

四、修复CNC数控加工过程中的表面缺陷

CNC数控加工可能因工艺不当导致表面缺陷,表面处理可有效弥补:

1.切削过程中可能产生的表面微裂纹,通过喷丸处理可闭合裂纹,提升疲劳强度;

2.CNC数控加工后的表面粗糙度可能因刀具磨损略超要求,通过精磨、抛光等处理可降低粗糙度,满足密封、配合需求;

3.批量加工中可能存在的表面划伤、针孔,通过电镀可覆盖缺陷,恢复表面完整性。

总结

CNC数控加工后的表面处理,本质是对零件 “性能的二次升级”—— 既解决CNC数控加工过程中遗留的表面问题,又赋予零件耐蚀、耐磨、导电、绝缘等特定功能,终确保零件在使用环境中稳定可靠地发挥作用。无论是工业设备的核心部件,还是日常消费品的五金件,表面处理都是决定其使用寿命和功能价值的关键环节。

联系人:李先生

手机:13466517098

电话:13111779565

邮件:lmeng1012@163.com

地址:河北省沧州市泊头市洼里王镇李多里村